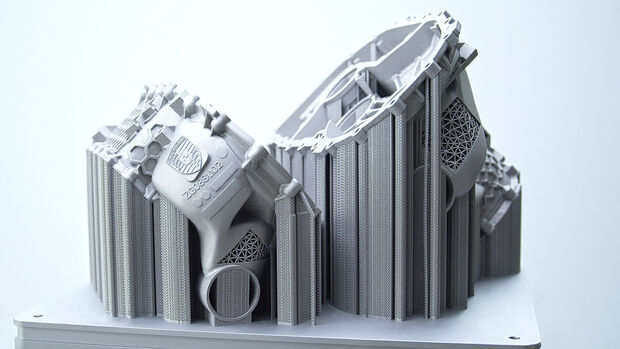

Gewicht aus einem Fahrzeug herauszuholen bringt viele Vorteile: Unter anderem steigt die Performance, außerdem sinkt der Energieverbrauch. Deshalb ist eine Reduzierung des Gewichts nicht nur bei Rennautos wichtig. Die Möglichkeit, Bauteile auch im 3D-Druckverfahren herzustellen, bietet den Ingenieuren ganz neue Möglichkeiten in Sachen Leichtbau-Konstruktionen. Die Firma EOS (EOS Electro Optical Systems) aus Krailling bei München hat sich auf den industriellen Druck von Metallen und Kunststoffen spezialisiert. Jetzt stellen die Bayern ein Bremspedal vor, in dessen Innerem eine leichte Gitterstruktur anstelle von Vollmaterial für Stabilität sorgt.

Mehr als elf Prozent Gewichtsersparnis

Das originale Bremspedal bestand aus Aluminium und wog 190 Gramm. EOS hat seine Gitterstruktur-Variante mit einem Drucker vom Typ EOS M 290 aus einem Titanpulver (EOS Titanium Ti64) gedruckt. Dies macht das Bauteil um 22 Gramm leichter, was immerhin eine Gewichtseinsparung in Höhe von 11,6 Prozent bedeutet. Laut EOS ist das leichtere Bauteil sogar belastbarer als sein Aluminium-Vorgänger.

Das jetzt vorgestellte Pedal ist für EOS nur ein Zwischenschritt – die Entwickler arbeiten an Methoden, noch deutlich leichtere Pedale drucken zu können. Dabei möchte EOS nicht Pedale oder andere Bauteile herstellen und liefern, Kunden sollen vielmehr die Herstellungs-Technologie kaufen.

Autohersteller nutzen bereits 3D-Druck

EOS ist überzeugt davon, dass sich 3D-Druck auch für eine Großserienproduktion eignet. Ursprünglich entstanden mit diesem Verfahren vorwiegend Prototypen, deren Herstellung mit klassischen Fertigungsverfahren entweder viel zu aufwendig oder zu teuer war. Inzwischen ist der 3D-Druck längst in der Kleinserie angekommen – auch Autohersteller setzen ihn schon ein. BMW hat zum Beispiel die Bremssättel seines Individualisierungs-Modells BMW Individual M850i xDrive Coupé Night Sky gedruckt, Bugatti druckt riesige Bremssättel aus Titan und Porsche produziert Gehäuse für Elektroantriebe sowie Schalensitze mit diesem Verfahren. Der Schritt zu einer Großserienproduktion dürfte nur noch ein kleiner sein.

Fazit

3D-Druck kommt immer häufiger als Fertigungsverfahren zum Einsatz. Er ermöglicht Konstruktionen, die mit herkömmlichen Verfahren nur sehr schwer oder gar nicht zu fertigen sind. Außerdem braucht der 3D-Druck keine individuell angefertigten mechanischen Werkzeuge, lohnt sich auch bei geringen Stückzahlen bis hin zum Einzel-Exemplar und es können Bauteile in einem Stück aus dem Drucker kommen, die früher aus mehreren Einzelteilen bestanden.

Das Bremspedal von EOS zeigt, dass 3D-Druck beim Einsatz in der Autoindustrie zu Bauteilen mit geringerem Gewicht bei gleicher oder sogar besserer Festigkeit führen kann. Die innere Gitterstruktur erinnert bereits vage an ausgereifte Strukturen aus der Natur, wie beispielsweise den Knochenaufbau. Und gerade im Zuge der weiteren Einführung von Elektroautos mit ihren nach wie vor schweren Batterien spielt Leichtbau eine wichtige Rolle.